Geperforeerde platen van kunststof

Geperforeerde platen van kunststof word voor veel toepassingen benodigd. Wij leggen u uit wat Geperforeerde platen en hoe deze gemaakt worden.

Geperforeerde platen zijn vereist in een groot aantal toepassingsgebieden, bijvoorbeeld voor wastafels, speciale zeven of voor filtersystemen en sorteersystemen.

Hoe verschillend de toepassingsgebieden van de geperforeerde platen ook kunnen zijn, de eisen aan de geperforeerde platen zelf, in termen van materiaal of geometrie van de geperforeerde platen, zijn net zo individueel.

In de bouwmarkt vindt u niet wat u zoekt met dergelijke individuele wensen en daarom is het devies om de geperforeerde platen zelf te vervaardigen of te laten maken.

Wat zijn geperforeerde platen?

Geperforeerde platen zijn, zoals de naam al doet vermoeden, platen van kunststof, metaal of andere materialen waarvan het oppervlak de doorgang van lucht, vloeistoffen of vaste stoffen in bepaalde afmetingen door uitsparingen in de vorm van gaten toelaat. De gaten hoeven niet per se rond te zijn, dus geperforeerde platen met langwerpige gaten zijn niet ongewoon.

Een heel eenvoudig voorbeeld van geperforeerde platen zijn computerbehuizingen, die via een groot aantal kleine gaatjes (of sleuven) meestal voldoende luchtcirculatie aan de zijkant of achterkant toelaten voor de koeling van processors, grafische kaarten en alle andere componenten. Hetzelfde geldt voor monitoren, tv-toestellen, stereosystemen en bijna alle elektrische apparaten waarvan wordt verwacht dat ze warmte genereren.

Geperforeerde platen worden echter niet alleen gebruikt voor het afvoeren van warme lucht, maar spelen ook een zeer bepalende rol in de filter- en sorteertechniek. Geperforeerde platen kunnen bijvoorbeeld worden gebruikt om vloeistoffen van vaste stoffen te scheiden, zoals het geval is in rioolwaterzuiveringsinstallaties of in filtersystemen in de zwembadtechniek. Maar geperforeerde platen worden ook gebruikt om vaste stoffen te sorteren volgens verschillende afmetingen. Een voorbeeld hiervan zijn zand- en grindfabrieken, die de gatengrootte van de geperforeerde platen zowel gebruiken om de fijnheid van het zand te scheiden als om het vervoerde grind te sorteren naar gelang van de grootte van de kiezelsteentjes. Hetzelfde geldt voor transport- en sorteersystemen in de mijnbouw en de dagbouw.

Vervaardiging van geperforeerde platen

Zoals reeds vermeld in de inleiding, kunnen de afmetingen en de geometrie van de geperforeerde platen sterk variëren naargelang van het beoogde gebruik. Van kleine afmetingen van de geperforeerde platen tot geperforeerde platen van grote afmetingen. Geperforeerde platen met zeer veel kleine gaatjes, of lange gaten, gleuven of grote uitsparingen. Bij het zoeken naar standaardoplossingen zult u nauwelijks iets vinden en dus wordt de oplossing voor de productie van geperforeerde platen bijna altijd op maat gemaakt.

Er zijn verschillende oplossingen voor het maken van individuele geperforeerde platen volgens de eisen van het beoogde gebruik.

De meest voorkomende productietechnieken zijn waarschijnlijk handmatige vervaardiging, vervaardiging met behulp van CNC-technologie of het ponsen van geperforeerde platen. Elk van deze technieken heeft echter zijn voor- en nadelen, die we u hieronder in meer detail willen uitleggen.

Handmatige vervaardiging van geperforeerde platen

Handmatige productie is meer geschikt voor kleine aantallen en prototypes, omdat de productie van geperforeerde platen door het boren of zagen van de gaten gepaard gaat met een relatief hoge inspanning.

De gegevens van de ontwerptekening moeten door zeer nauwkeurige meting worden overgebracht op de latere geperforeerde plaat. Dit wordt gedaan door markering of inkerving met een krasnaald. Om te voorkomen dat de boor bij het boren van gaten wegglijdt, is ponsen, d.w.z. het slaan van een ronde inkeping in de plaat met een metalen pen (pons), heel nuttig, maar dit is geen garantie dat de positie van het gat exact zal zijn. Uitsparingen of langwerpige gaten vereisen een hoge mate van concentratie bij het zagen en opnieuw veel tijd. Het bewerken met een vijl of schuurpapier verhoogt de nauwkeurigheid maar ook de tijd die nodig is om de geperforeerde platen te maken.

De fabricagetoleranties van de geproduceerde geperforeerde platen liggen meestal ook lager, omdat bij het handmatig boren van gaten niet kan worden gegarandeerd dat deze precies op de in de schets of ontwerptekening vereiste plaats worden aangebracht. Hoe groter de oplage van de te vervaardigen geperforeerde platen, hoe groter de kans dat de nauwkeurigheid van de fabricagetoleranties tijdens de handmatige productie van geperforeerde platen zal afnemen.

- Lage kosten omdat er geen speciale machines en systemen nodig zijn

- Zeer tijdrovend, daarom alleen winstgevend voor kleine hoeveelheden of prototypes

- De nauwkeurigheid van de vervaardigde geperforeerde platen is relatief laag

- De toleranties in de serieproductie van geperforeerde platen zijn minder nauwkeurig

CNC- vervaardiging van geperforeerde platen

De productie van geperforeerde platen door middel van CNC-productie is zeer flexibel en is even geschikt voor de productie van kleine hoeveelheden, prototypes of geperforeerde platen in serieproductie in hoge oplagen. Veel verschillende geometrieën en niet alleen eenvoudige gaten kunnen zonder veel moeite worden geproduceerd. Zelfs langwerpige gaten, kruisen, uitsparingen, afschuiningen of verzinkingen zijn zonder meer mogelijk door te frezen met een CNC-freesmachine, zoals wij die in onze productie gebruiken.

De fabricagetoleranties van geperforeerde platen door CNC-productie zijn uiterst laag, zelfs voor serieproductie. Onze moderne CNC-freescentra werken bijvoorbeeld met een zeer kleine tolerantie van slechts +/- 0,3mm op de X- en Y-as.

Om geperforeerde platen te produceren door te frezen met een CNC-freesmachine, is het nodig een freesprogramma te genereren. Dit betekent dat een ontwerptekening moet worden omgezet in een formaat dat door de freesmachine kan worden verwerkt, zodat de freesmachine de uitsnijdingen en het boren van gaten precies volgens deze contouren kan uitvoeren. Deze stap is echter slechts eenmaal nodig en vergt, afhankelijk van de complexiteit van de geperforeerde platen, slechts een zeer kleine hoeveelheid tijd in vergelijking met handmatige productie. Het frezen van de geperforeerde platen zelf vergt weer tijd, die afhangt van de grootte van de geperforeerde platen. Het aantal te frezen gaten, uitsparingen of gleuven, alsmede de dikte van de geperforeerde platen spelen eveneens een rol in de benodigde tijd.

In tegenstelling tot de productie van geperforeerde platen door ponsen, is de CNC-productie van geperforeerde platen niet zo beperkt in de dikte van de platen. De maximale plaatdikte wordt alleen beperkt door de grootst mogelijke, haalbare freesdiepte van de Z-as, waardoor, afhankelijk van de grootte van de CNC-freesmachine, ook zeer dikke geperforeerde platen mogelijk zijn.

Met onze freesmachines hebben wij de mogelijkheid om geperforeerde platen te produceren tot een afmeting van 4000mm bij 2000mm in lengte en breedte, alsook een maximale dikte van 200mm. In uitzonderlijke gevallen zijn ook diktes tot 240mm mogelijk, maar dit vergt ook een overeenkomstige inspanning voor het instellen van de freesmachine.

Een ander voordeel van de productie van geperforeerde platen door middel van CNC-frezen is de flexibiliteit in geval van wijzigingen met betrekking tot de geometrie van de geperforeerde platen. Zelfs wijzigingen in de afmetingen van de gaten, het aantal gaten of de toevoeging van uitsparingen vergen slechts betrekkelijk weinig tijd en kosten, omdat in dergelijke gevallen alleen aanpassingen in het desbetreffende freesprogramma nodig zijn.

- Weinig tijd nodig voor de productie van geperforeerde platen in grote aantallen

- Dankzij de lage instelkosten is het ook rendabel voor kleine aantallen of voor de productie van prototypes

- Wijzigingen aan de geperforeerde platen vereisen slechts een aanpassing van het freesprogramma

- Geperforeerde platen kunnen ook in hoge diktes worden geproduceerd (beperkt door de Z-as van de freesmachine)

- Zeer lage toleranties bij de vervaardiging van de geperforeerde platen, zelfs bij serieproductie

- Hogere tijdsbesteding in vergelijking met het ponsen van geperforeerde platen

Ponsen van geperforeerde platen

Het ponsen van geperforeerde platen wordt meestal alleen gebruikt voor zeer grote hoeveelheden en eerder dunnere materialen, zodat de productie van de geperforeerde platen winstgevend blijft. Afhankelijk van de geometrie en complexiteit van de geperforeerde platen kan de productie van de stansmessen tot enkele tienduizenden euro's kosten, en deze kosten moeten worden gedekt door een navenant hoog volume in de serieproductie van geperforeerde platen.

Het voordeel van het ponsen van geperforeerde platen is de verwerkingssnelheid van de te ponsen kunststofplaten, omdat het ponsproces betrekkelijk snel is, zodat in zeer korte tijd grote hoeveelheden kunnen worden geproduceerd.

Het ponsen van geperforeerde platen biedt echter ook weinig flexibiliteit bij de productie van geperforeerde platen, want als er veranderingen moeten worden aangebracht aan de geperforeerde platen, moeten ook de ponsmessen worden aangepast, of moeten er zelfs nieuwe ponsmessen worden vervaardigd, wat soms zeer kostenintensief kan zijn. Bovendien is het ponsen met grote materiaaldikten, vooral bij hardere kunststoffen, niet onproblematisch en kan het leiden tot een vrij grote slijtage van de ponsmessen, wat weer gepaard gaat met hoge kosten. Om deze reden wordt het ponsen van geperforeerde platen meestal toegepast tot een plaatdikte van 10mm. Bij hardere kunststoffen kan de maximale plaatdikte zelfs minder zijn.

- Zeer weinig tijd nodig voor de productie van geperforeerde platen in grote aantallen

- Zeer lage tot geen meetbare toleranties bij de vervaardiging van de geperforeerde platen

- Hoge fabricagekosten voor het stansmes en daarom alleen winstgevend bij grote aantallen

- Wijzigingen aan de geperforeerde platen gaan gepaard met hoge kosten voor het aanpassen van het stansmes

- Afhankelijk van de hardheid van het oppervlak kunnen geperforeerde platen alleen in kleine diktes gemaakt worden

Wij frezen uw geperforeerde platen

Dankzij moderne CNC-freescentra volgens de laatste normen, kunnen wij eenvoudig uw individuele geperforeerde platen vervaardigen. U kunt kiezen uit een Verscheidenheid aan verschillende kunststoffen die we in onze onlineshop hebben. Dit zorgt ervoor dat de juiste kunststof voor de vervaardiging van geperforeerde platen ook gegarandeerd beschikbaar is voor het door u beoogde gebruik.

Met onze freesservice is het voor ons mogelijk om geperforeerde platen te vervaardigen tot een afmeting van 4,0 x 2,0 meter. Ook geperforeerde platen met een dikte tot 200mm zijn voor ons eenvoudig mogelijk. Indien nodig kunnen de geperforeerde platen ook worden voorzien van afschuiningen aan de randen, verzinkingen voor schroefverbindingen of inkepingen. Met een zeer lage fabricagetolerantie van +/- 0,3mm zorgen wij voor de hoogste nauwkeurigheid van de vervaardigde geperforeerde platen precies volgens uw ontwerptekening, ongeacht of de geperforeerde plaat een prototype is of serieproductie in grote hoeveelheden.

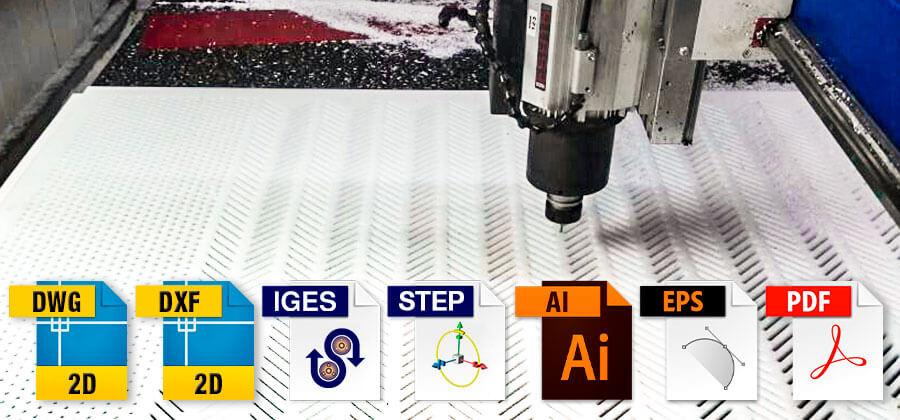

Voor het maken van de freesprogramma's voor uw geperforeerde platen hebben wij enkel een constructietekening nodig. Bestanden in DXF- of DWG-formaat kunnen wij eenvoudig verwerken. We kunnen ook freesprogramma's maken van driedimensionale STEP- of IGES-bestanden. Daarnaast zijn wij in staat om EPS bestanden of Adobe Illustrator bestanden om te zetten, zodat de productie van uw geperforeerde platen op onze CNC freesmachines mogelijk is.

Gedetailleerde informatie over onze freesservice vindt u op de Informatiepagina over onze freesservice.